- 1 Переваги використання керамзитобетонних блоків

- 1.1 Технологія виготовлення керамзитних блоків

- 2 Необхідне обладнання

- 2.1 Верстат Ріфей-Універсал М

- 2.2 Технологія виготовлення верстата для виробництва керамзитобетонних блоків своїми руками (відео)

- 1 Етапи виробництва і особливості виготовлення

- 1.1 Як працює верстат для виготовлення шлакоблоку своїми руками? (Відео)

- 2 Верстат для виробництва шлакоблоків

- 2.1 Інструкція по виготовленню верстата в домашніх умовах

- Як зробити верстат для шлакоблоку

- Технологія виготовлення шлакоблоку своїми руками

- Що таке вибропресс

- Як виготовити матрицю своїми руками

- Склад суміші для шлакоблоку

- Призначення саморобного шлакоблоку

- Верстат для шлакоблоку

- Матеріал для саморобних блоків

- Робота з саморобним верстатом

- Матеріали для виробництва шлакоблоку

- Характеристики шлакоблоку. Переваги промислового виробництва

- Як зробити шлакоблок будинку

- Устаткування для виробництва шлакоблоку

- Що можна робити з шлакоблоку

Керамзитобетонні блоки - це будівельний матеріал, що застосовується для спорудження стін житлових і промислових будівель. Їх повсюдне застосування почалося відносно недавно, але вони вже завоювали популярність у більшості будівельників.

Процес виготовлення керамзитних блоків може бути здійснений як на заводі, так і в домашніх умовах своїми руками. Але в другому випадку якість виробів, що випускаються буде істотно нижче.

За способом виготовлення і характеристикам вони схожі з блоками з чистого бетону, з тією різницею, що в якості важкого наповнювача застосовують керамзит, а не щебінь. За рахунок легкості керамзиту, блоки виходять значно легше, ніж класичні бетонні.

1 Переваги використання керамзитобетонних блоків

Блоки з керамзиту мають таке прекрасне властивість, як негорючість. Це справедливо за рахунок того, що керамзит не може спалахнути або розплавитися. При високих температурах він може тільки растрескаться і зруйнуватися. Саме позбавлення від необхідності додаткового пожежного нагляду робить такі блоки популярними у всіх видах будівництва.

Високі показники керамзит демонструє не тільки при високих, але і при низьких температурах. При будівництві в умовах холодного північного клімату керамзитобетонні блоки стають незамінним підмогою. Під час частих змін температури, керамзит може витримувати близько 50 циклів заморожування і відтавання.

Використовуючи керамзитобетон, можна бути впевненим у збереженні тепла усередині квартири. Накопичення протягом дня сонячної енергії спільно з властивістю повільної віддачі тепла в зовнішнє середовище зробили керамзит відмінним матеріалом для побудови цивільних будівель.

Будинки з керамзиту мають здатність «дихати», тим самим зберігаючи в приміщенні оптимальні температурні показники.

Блоки з керамзиту прекрасно справляються з ізоляцією від вуличного шуму, і потреба в установці додаткової звукоізоляційній системи відпадає сама собою.

Таким чином, можна виділити такі основні переваги виробництва керамзитобетонних блоків:

- зменшена вага, в порівнянні з бетоном, висока міцність;

- теплоізоляційні властивості;

- стійкість до агресивних хімічних середовищ;

- швидкість будівлі стін з використанням цього матеріалу;

- морозостійкість;

- повна екологічність виробництва і подальшого застосування в будівництві.

1.1 Технологія виготовлення керамзитних блоків

Основний матеріал виробництва таких блоків - це керамзит. Його отримують способом високотемпературної обробки глини або глинистих сланців. решта обов'язкові елементи : Вода, цемент, пісок.

Іноді додаються різні пластифікатори, з метою зменшити витрату води і підвищити еластичність суміші. Найчастіше в ролі пластифікатора виступає рідке мило або клей.

Залежно від пропорцій складових керамзитовою суміші, виготовлений блок може мати найрізноманітніші характеристики. Найбільш поширені в виготовленні керамзитних блоків такі їх види:

- конструкційний;

- конструкційно-теплоізоляційний;

- теплоізоляційний.

Перший варіант, конструкційний блок, можна отримати за допомогою збільшення частки цементу в загальній масі складу. Виготовлення таких блоків раціонально для будівництва багатоповерхових житлових будинків, де потрібна жорсткість і міцність несучих конструкцій.

Якщо ж на першому місці стоїть збереження тепла в приміщенні, то слід підібрати пропорцію в такому варіанті: 60% керамзитного піску, 30% звичайного річкового або морського піску, 10% цементу і 8% води.

Тепер докладно про етапи виготовлення. В першу чергу, необхідно сформувати керамзитобетонних суміш в потрібних пропорціях. Діаметр всіх фракція не повинен перевищувати 10 міліметрів. Цемент рекомендується використовувати марки М400. Всі компоненти ретельно перемішуються в бетономішалці. Порядок заливки суміші в бетономішалку наступний:

- Вода.

- Керамзит.

- Цемент.

- Пісок.

Наступним обов'язковим процесом є формування блоків. У спеціальну нішу на вибростанках встановлюється форма, в яку заливається бетонна суміш. Після закінчення ущільнення форми, надлишки суміші видаляються з поверхні форми, і потім сама форма відправляється на сушку.

Перший відрізок сушки проходить протягом 2 днів в сталевих пластинах, при підтримуваної температурі в 50-60 градусів. Після закінчення цього терміну форма виноситься на відкрите повітря і проходить другий відрізок сушки тривалістю в 7-10 днів. Всі ці операції можна зробити і своїми руками, не закуповуючи дорогого устаткування.

2 Необхідне обладнання

Для повного забезпечення технології виробництва, виготовлення керамзитобетонних блоків вимагає повного комплекту обладнання. Для приготування бетонної суміші потрібні бетономішалки - великі ємності, розміщені на поворотній осі. Їх основна відмінність - це місткість (літраж) і кількість обертів за хвилину.

Ручний вибростанок - це ідеальні верстати для виробництва блоків своїми руками, також як і верстат для виробництва арболітових блоків. Вони малогабаритні, що дозволяє здійснити виробництво в домашніх умовах.

Вібратор закріплюється на поверхні корпусу і робить коливання, що сприяють розподілу суміші по формі рівномірно і без грудок. Ручні верстати можуть мати стаціонарні і знімні пустотоутворювач. Знімні пустотоутворювач дозволяють конфігурувати тип блоку на свій розсуд.

Вибростол є верстат з піддоном товщиною в 3 міліметри, які мають бортики. Саме на піддоні форми утрамбовуються вібрацією. Робота за ним нескладна і проста для виконання своїми руками, є можливість виготовити за раз близько 6 форм.

За рахунок розташування вібратора внизу піддону, коливання поширюються рівномірно по всій поверхні, що позитивно впливає на якість продукції на виході.

Вібропресс - вже куди більш потужний і габаритний верстат, який використовується при виробництві керамзітоблоков в промисловому масштабі. Має гідропривід, який докладає зусиль в декількох тонн для ущільнення виробів.

Пустотоутворювач розташовані на спеціальних пандусах і вдавлюються в форму за потребою.

На піддонах відбувається остаточна формування блоків. Вібропресс виключає роботу своїми руками на всіх етапах виробництва.

2.1 Верстат Ріфей-Універсал М

Вибростанок Ріфей відмінно підходить для виготовлення бетонних виробів з жорстких сумішей з таким наповнювачем, як керамзит, способом об'ємного пресування. Максимальні габарити формованих виробів - 780 × 390х230 міліметрів. Для кожного окремого виду блоків необхідно мати окрему матрицю.

Використовуючи верстат Ріфей, можна виробляти такі будівельні вироби:

- стеноблокі, шлакоблоки, керамзитоблоки;

- бордюри;

- камені для облицювання;

- тротуарну плитку.

У країнах СНД і Росії цей прес використовується перш за все для створення будматеріалів з керамзиту своїми руками, а вже потім можна використовувати цей верстат для виробництва тротуарної плитки.

Комплектація верстата складається з модуля підготовки суміші, який включає в себе змішувач на 300 літрів і транспортер, який відправляє суміш в вибропресс. А також з формуючого модуля з безпосередньо Вібропресуюче, насосом, пультом управління, накопичувача і касети для подачі піддонів.

Поставка може бути доповнена вузлом пуансон-матриця, призначеним для виробництва особливих форм стінового каменю .

Продуктивність і якість продукції не залишають рівних верстата Ріфей на ринку вібропресів. Конструктивні рішення дають можливість переобладнання преса на випуск інших виробів буквально за годину, заміною пуансонов-матриць. Надійність, простота в обслуговуванні, ремонті і догляді мінімізує витрати при виробництві керамзитних блоків.

2.2 Технологія виготовлення верстата для виробництва керамзитобетонних блоків своїми руками (відео)

Шлакоблок - це будівельний матеріал, який виробляють вібропресуванням в спеціальних формах.

Саморобний шлакоблок застосовують в будівництві будинків для зведення несучих стін.

1 Етапи виробництва і особливості виготовлення

Для виготовлення громіздких блоків використовують:

- золу;

- доменний і котельний шлаки;

- цегляну, бетонну і цементну крихту;

- щебеневий відсів (річковий і гранітний);

- зерна вулканічного преліта;

- пісок;

- керамзит.

Основним сполучною компонентом є цемент. Сировинна суміш замішується на воді. До складу шлакоблоків можуть додавати деревну тирсу і хвою. Це додає матеріалу екологічності і легкості.

- Приготування бетонного розчину. В якості основних складових компонентів використовують цемент, шлак і воду.

Для замішування застосовують змішувач або бетономішалку. Розчин можна приготувати своїми руками, за допомогою будь-якої ємності і лопати. Але щоб суміш вийшла жорсткою, необхідно докласти чималих фізичних зусиль.

Температура приміщення, де виробляють шлакоблокові вироби, не повинна бути вище 1ºC.

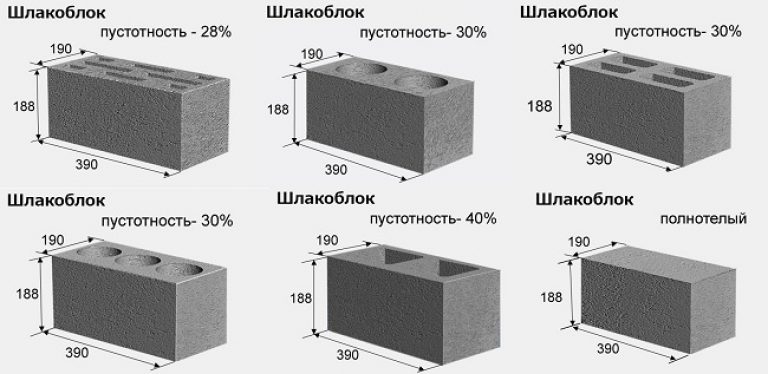

- Розподіл розчину в форми. Шлакоблочний розчин завантажують у форми 390 × 190х188 міліметрів. Можуть бути з наявністю пустотоутворювачів або без них.

Після заповнення форми бетонним розчином, його починають ущільнювати.

Цю процедуру здійснюють за допомогою вібрації і притиску. Тривалість вибропрессования становить 20-30 секунд.

Після закінчення ущільнення суміш видаляється з форми.

Готовий шлакоблок розміщують на спеціальному піддоні або підлозі.

Важливо! Заливати в форми потрібно лише жорсткий розчин, в іншому випадку готовий виріб буде розсипатися, погано тримати форму і плисти під час висихання.

- Повне затвердіння і набір міцності. Процес затвердіння триває 36-96 годин. Якщо в бетонний розчин попередньо додали спеціальні речовини (фулерон, релаксол), то цей час скорочується.

Повного затвердіння шлакоблокові вироби досягають через місяць.

Оптимальна температура під час затвердіння повинна бути від 20ºC і вище, і приміщення з максимально високою вологістю.

Дотримання таких умов необхідно щоб шлакоблоки не пересихали, так як це спричинить втрату міцності і погіршення якості готового продукту.

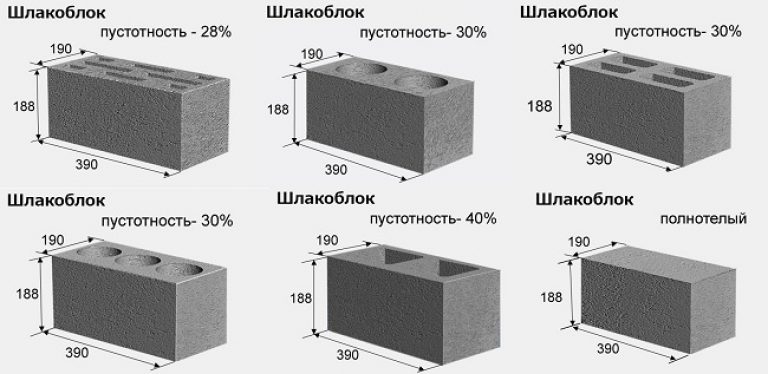

Додаткова пропарювання виробів позитивно позначається на прочностной характеристиці.

- Складування. Для подальшого зберігання та набору остаточної міцності, шлакоблоки складують в приміщеннях. Характеристика готового продукту, залежить від того, скільки часу і в яких умовах проходив завершальний етап зберігання.

1.1 Як працює верстат для виготовлення шлакоблоку своїми руками? (Відео)

1.2 Особливості шлакоблоків

- готовий продукт коштує недорого;

- високі показники міцності;

- легкість і простота в експлуатації; своїми руками можна звести стіну з шлакоблоків;

- висока швидкість зведення.

1.3 Форми для виготовлення шлакоблоків

На виробництві для створення шлакоблоків використовують металеві форми і спеціальні преси, які пресують бетонну суміш в цій формі.

Виготовити форму своїми руками досить просто. По суті, це звичайна опалубка для бетонування. Для її виготовлення підійде будь-який зручний матеріал, але найбільш практичний варіант - добре оброблена деревина.

Процес виготовлення форми:

- Створюємо заготовку з дощок. Ширина дошки повинна бути прямопропорційна висоті вироби. Стандартна висота - 180 мм. Але можна підібрати свій персональний стандарт, в залежності від того, що буде створюватися за допомогою кладки майбутнього шлакоблоку (мангал, піч, будинок, сарай і т.д.)

- Стандартна довжина шлакоблоку становить 390 мм. Розрізаємо кілька дощок такої довжини, враховуйте товщину дошки - додавайте її в два рази більше до довжини шлакоблоку.

- Використовуємо дві додаткові дощечки (довжина - 190 мм), в якості ширини вироби.

- Завершальний етап. Заготовки необхідно збити цвяхами або свінчать саморізами.

Виробляти шлакоблоки своїми руками потрібно не в штучному кількості, тому опалубка повинна бути блокова. Щоб зібрати її знадобитися кілька дощок і перемички. Основним моментом під час виготовлення залишається внутрішня поверхня форми.

Вона має бути гладкою без шорсткостей (краще використовувати відшліфовану дошку).

Для додання шлакоблоку закінченого вигляду, необхідно оснастити його порожнечею. Для виготовлення пустот можна використовувати звичайні скляні пляшки (3 штуки / один блок).

2 Верстат для виробництва шлакоблоків

Для створення міні виробництва з виготовлення будівельних матеріалів в домашніх умовах, необхідно придбати верстат для шлакоблоку. Хороший вибростанок коштує чимало. На що варто звернути увагу при виборі верстата:

- яка кількість шлакоблоків виробляє машина за одну операцію;

- скільки часу витрачається для виготовлення партії;

- потужність обладнання;

- якого типу шлакоблочний верстат (мобільний або стаціонарний).

Якщо необхідно придбати верстат для створення шлакоблоків і потрібно побудувати міні будівлю своїми руками, існують моделі, які розраховані на виробництво одного виробу.

Вони мають невелику продуктивність і можуть заподіювати незручності під час експлуатації. але доступна ціна легко компенсує всі складнощі в роботі. Однак важливо звернути увагу на якість обладнання.

Неодноразове використання верстата не повинно викликати деформацію або поломку окремих деталей. Бажано, щоб в комплектацію входило кілька форм - для виготовлення пустотілих і заповнених виробів.

Мобільні верстати для виробництва шлакоблоків підійдуть для створення невеликих партій з одночасним випуском від 2 до 4 виробів.

В умовах будівництва верстати повинні бути розраховані на постійну роботу. Такі моделі мають високу швидкість виробництва і вимагають мінімальну кількість обслуговуючих робітників (до двох осіб).

Основна проблема на будівництві - це зберігання готової продукції. Для цього потрібно звести тимчасовий міні склад для захисту заготовок від механічних пошкоджень і погодних факторів.

Для великого обсягу виробництва застосовують стаціонарні верстати з повною автоматизацією для шлакоблоків. Коверн лінія доставляє вихідна сировина в спеціальний бункер. Після приготування розчину, система дозує суміш і заповнює матрицю з формами.

2.1 Інструкція по виготовленню верстата в домашніх умовах

Щоб спорудити пристрій своїми руками, необхідно володіти навичками роботи зі зварювальним апаратом.

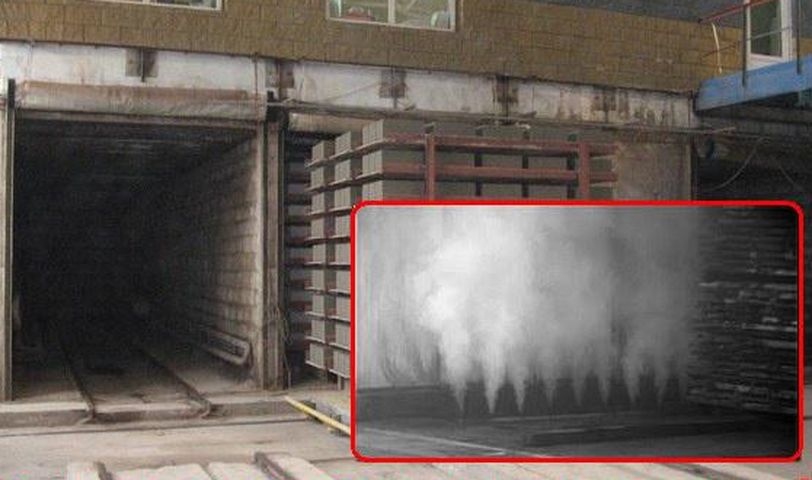

Головна деталь саморобного верстата - матриця, з формою для заливки розчину. Це металевий короб з певними елементами, які забезпечують порожнечу в готовому виробі.

Для створення матриці потрібні:

- зварювальний апарат;

- болгарка;

- лещата;

- слюсарний інструмент.

Як матеріал буде потрібно:

- металевий лист (розмір-1м, товщина - 3 мм.);

- метрова сталева труба (діаметр - 7,5-9 см);

- сталева смуга (товщина - 3 мм, довжина - 30 см);

- електричний мотор (потужність - 0,75 кВт);

- болти і гайки.

Послідовність створення установки своїми руками:

- З листа металу вирізаємо бічні стінки пристрою (2 штуки) з перегородкою всередині.

- Трубу ріжемо на 6 частин, які дорівнюють висоті порожнечі.

- Для додання циліндрах конусоподібної форми, надрезаем кожен до центру, стискаємо лещатами і приварюють один до одного.

- Приварюють циліндри з обох сторін і з'єднуємо разом з довгою стороною блоку. Їх розташування повинне створювати порожнечі близькі до промислових.

- До крайніх ділянках додаємо по одній пластині (3 см). В пластині повинно бути отвір, щоб фіксувати її на поверхні вушок.

- Пропилюємо поверхню центральних ділянок матричних відсіків і приварюють вушка.

- На одній поперечної стінці приварюють чотири болта.

- Зачищаємо і поліруємо всі компоненти перед фарбуванням.

- Робимо прес, який копіює форму самого механізму. Приварюють ручки.

- Покриваємо механізм антикорозійною ґрунтовкою. Після висихання встановлюємо мотор.

- Перевіряємо шлакоблочний верстат на працездатність.

У малоповерховому будівництві все частіше стали застосовуватися шлакоблоки, як гідна альтернатива традиційним стінових матеріалів. Шлакоблок відрізняється від цегли в першу чергу розмірами, які дозволяють проводити будівництво в найкоротші терміни. Дуже багато в цілях економії вважають за краще виготовляти шлакоблок самостійно, не витрачаючись на його покупку, а хтось сформував невеликий бізнес з виробництва шлакоблоків.

Як зробити верстат для шлакоблоку

Спочатку визначимося, які цілі ми ставимо перед собою. Якщо нам потрібно побудувати господарське приміщення невеликих розмірів, сарай, літню кухню або тимчасову будівлю, це справа одне. У тому ж випадку, якщо ми збираємося продавати шлакоблок, то підхід до його виготовлення повинен бути зовсім іншим. По-перше, масове виробництво шлакоблоку вимагає стабільності рецептури, інакше виготовити якісний шлакоблок буде просто неможливо. По-друге, верстат для виготовлення шлакоблоку своїми руками креслення якого ми привели прямо тут, не призначений для великосерійного виробництва з цілком зрозумілих причин.

Надійність і продуктивність верстата, зібраного з чого попало, не йде ні в яке порівняння з верстатом, виготовленим в умовах виробництва, де є хоча б натяк на гарантію якості. Проте, виготовити пару сотень шлакоблоків не забороняє нікому поки що, тому ми представляємо креслення з розмірами для вибростанка.

Технологія виготовлення шлакоблоку своїми руками

Виготовити шлакоблок можна і в курнику, дивлячись які вимоги щодо якості до нього пред'являти. Загальні принципи і технологія виготовлення шлакоблоку ніяк не відрізняється від промислової. Шлакоблок має стандартні розміри, форму і характеристики. Форми ми домогтися зможемо і самостійно, в залежності від рівня майстерності і ступенем володіння зварюванням, токарним верстатом, болгаркою і елементарним слюсарним інструментом.

Як би там не було, а шлакоблок повинен бути розмірами 39х19х188, мати три отвори в тілі. Це тільки лінійні характеристики. Якщо говорити про фізико-технічних, то немає ніякої гарантії, що гаражний шлакоблок буде відповідати стандартам. У будь-якому випадку, він буде відрізнятися від промислового, добре це, чи погано.

Для виготовлення суміші під шлакоблок використовують такі матеріали:

- Шлак.

- Пісок.

- Цемент.

- Добавки.

Правильний шлакоблок вийде тільки методом вібропресування, з яким варто ознайомитися детальніше.

Що таке вибропресс

Грубо кажучи, вибропресс - це потужний стіл, стільниця якого підвішена на пружинах або іншим способом. Вібрація стільниці відбувається за рахунок зміщення центру ваги в ексцентрики, який прикріплений до вихідного валу електродвигуна.

Є кілька видів підвішування віброплити - пружинна підвіска, на гумових подушках, але тросах. Міцна станина повинна надійно і стійко стояти на землі, в той час, як виброплита ущільнює шлакобетонну суміш. У верстатах, виготовлених промисловим способом, балансир зі зміщеним центром ваги встановлений безпосередньо під виброплитой, і жорстко до неї кріпиться. Саморобні вібростоли використовують різні схеми приводу балансира, але в основному, це ремінний привід, причому така конструкція надійністю і якістю виготовлення шлакоблоку.

Як виготовити матрицю своїми руками

Форма для виготовлення шлакоблоку - найголовніше в процесі і найголовніше в комплектації верстата. Без правильної форми весь сенс самостійного виготовлення шлакоблоку перетворюється на безплідний гурток Умілі руки. Чим більше нерівностей і пустот буде в шлакоблоків, тим довше буде зводитися стіна, і тим неякісним буде кладка. В процесі виготовлення на вибростоле шлакобетон має властивість сідати, і це цілком природно, оскільки вся суть вібростола в тому, щоб максимально ущільнити розчин, прогнавши з нього все повітря.

Якщо матриця не буде це враховувати, шлакоблоки будуть різних розмірів, і нормальну кладку з них виконати буде дуже проблематично. Тому в професійних верстатах застосовують ще й прес для швидкої стабілізації суміші. Креслення матриці і покроковий процес її виготовлення пояснень не вимагають. На фото все прекрасно видно, а дотримуючись ці розміри, ви отримаєте ідеальний шлакоблок.

Склад суміші для шлакоблоку

Єдиного універсального складу немає. Найголовніша складова шлакобетону - цемент. Шлаком може виступати будь-якій матеріал:

- зола вугільна;

- шлак доменний;

- керамзит;

- гранульований шлак;

- шлак котельний;

- оброблені тирсу.

А також найрізноманітніші суміші з цих шлаків. Цемент беруть, як правило, марки М400, а пісок кращий просіяний кварцовий. В обов'язковому порядку в розчин додають пластифікатори, що модифікують присадки, що змінюють властивості шлакобетону в залежності від конкретних обставин. Пропорції при змішуванні рекомендують дотримуватися такі:

Як бачимо, з виготовленням шлакоблоку своїми руками не так все просто, але якщо постаратися і проявити терпіння і майстерність, обов'язково все вийде.

Ця стаття призначена для тих, хто зацікавлений в максимальному здешевленні будматеріалів. З неї ви дізнаєтеся про спосіб виготовлення шлакоблоку своїми руками за допомогою вибростанка. Ми розповімо про те, як самостійно створити матрицю для блоків і про правила виготовлення блоків для стін.

Шлакоблок - найпростіший і найдоступніший з кам'яних матеріалів для стін. Його історія налічує більше 100 років, а комбінація властивостей конструктивного і утеплювального матеріалу робить його незамінним і сьогодні.

Масове приватне будівництво на периферії, особливо в підсобних і фермерських господарствах, вимагає постійного зниження витрат на будівництво нежитлових приміщень. Для стін сараїв, хлівів і комор застосовується чи не все, що попадається під руку - від обапола до мергелю. У цій статті ми розглянемо можливість створення вибростанка для виготовлення шлакоблоків.

Примітка. Для виготовлення верстата знадобляться навички зварювальника і слюсаря.

Призначення саморобного шлакоблоку

Слід відразу обмовитися, що кінцевий продукт не буде мати високі показники міцності і довговічності в порівнянні із заводськими «прототипами». Домашнє виробництво не дозволяє витримати технологію, т. К. Немає можливості для процедури пропарювання, при якій матеріал насичується необхідною вологою і отримує оптимальну температуру для реакції в'яжучого (цементу). Однак блоки цілком придатні для будівництва легких одноповерхових будівель з терміном служби близько 30 років.

Верстат для шлакоблоку

Головною деталлю саморобного верстата є матриця або форма для сировинної суміші. По суті це сталевий короб з встановленими в ньому елементами у формі пустот, або без них. Матриця сама по собі вже верстат, який можна задіяти, виконуючи частину операцій вручну.

Для виготовлення верстата знадобиться:

- Зварювальний апарат.

- Болгарка.

- Лещата.

- Слюсарний інструмент .

матеріали:

- Сталевий лист 3 мм - 1 кв. м.

- Труба Ø 75-90 мм - 1 м.

- Смуга 3 мм - 0,3 м.

- Електромотор 500-750 Вт.

- Болти, гайки.

Порядок роботи:

- Зняти розміри зі стандартного шлакоблоку (ш / б) або визначити потрібні для себе розміри.

- Вирізати з листа боки матриці з розрахунку на 2 ш / б з перегородкою посередині. Повинен вийти короб з двома рівними відсіками.

- Порожнечі повинні залишати донну стінку товщиною не менше 30 мм. З цього розрахунку визначаємо висоту циліндра (або паралелепіпеда) для обмеження пустот.

- Нарізаємо 6 відрізків труби довжиною, рівній висоті циліндра.

- Для додання циліндрах форми конуса потрібно прорізати кожен з них уздовж до середини, обжати лещатами і з'єднати зварюванням. Діаметр зменшитися на 2-3 мм.

- Заварити циліндри з обох сторін.

- З'єднати циліндри між собою у вигляді ряду по довгій стороні блоку. Вони повинні копіювати розташування (крок, діаметр) пустот на заводському зразку. По краях додати по 30 мм пластини з отвором для кріплення до проушинам.

- Посередині кожного з відсіків матриці зробити пропили і приварити вушка зі зворотного боку короба. Це потрібно для можливості тимчасового кріплення обмежувачів пустот. Так ви отримаєте можливість, прибираючи їх, виробляти монолітні блоки.

- На одній з поперечних стінок (зовні) наварити 4 болта під кріпильні отвори вібромотора.

- Приварити фартух і лопаті по краях з боку завантаження.

- Зачистити і відполірувати всі деталі під фарбування.

- Виготовити прес у формі тіла матеріалу блоку - пластина з отворами, діаметром більше циліндрів на 3-5 мм. Пластина повинна вільно входити на глибину 50-70 мм в короб, де встановлені обмежувачі.

- До пресу приварити зручні ручки.

- Пофарбувати всю конструкцію ґрунтовкою і встановити вібромотор.

ВІДЕОінструкція виготовлення форми для шлакоблоку, частина 1

ВІДЕОінструкція виготовлення форми для шлакоблоку, частина 2

Для переобладнання звичайного електродвигуна в вібромотор знадобиться тільки додати на його вали ексцентрики у вигляді приварених болтів. Їх осі повинні збігатися. На болти можна накрутити гайки, підбираючи потрібну амплітуду і частоту вібрації. Більше інформації ви знайдете в нашій статті «Вибростол своїми руками».

Така матриця може стати основою для стаціонарного або крокуючого верстата. Для її модернізації знадобиться розвинений навик слюсаря і більш точне виконання. Варіантів верстатів безліч і головним фактором є наявність підручного матеріалу (металу).

Вибростанок для шлакоблоку, відео

Матеріал для саморобних блоків

Теоретично «домашні» блоки можна виробляти з чого завгодно - глина, опилкобетон, керамзитобетон та інше. Оптимальний склад суміші - 1 частина піску, 1 частина цементу, 3 частини граншлака.

Вирішальний момент - вологість суміші, яку легко визначити «на око». Готова суміш повинна тримати форму грудки і не розсипатися. Сировина такої консистенції можна укладати в матрицю і пресувати з нього блоки. Замість пустот можна використовувати скляні пляшки, бій цегли або гострокутний камінь.

Як працює заводський верстат для шлакоблоку - відео з поясненнями

Робота з саморобним верстатом

Перед першим завантаженням змастіть всі контактні площини маслом - розчин менше буде липнути на метал. Вібратор можна включати на будь-якій стадії, але найефективніше це робити перед пресуванням. Подбайте про надійну електроізоляції мотора. Фартух повинен закривати його від попадання суміші.

Готові блоки слід витримати на відкритому повітрі в літню погоду (від +10 до +30 ° С) протягом 3-х діб. Поле з готовою продукцією необхідно накрити поліетиленом, щоб уникнути ранньої пересушування.

Найпростіша форма для блоків. Відео процесу роботи

Можливо, такий верстат і не стане джерелом надійного і практично безкоштовного матеріалу для будівництва житлового будинку, але допоможе істотно заощадити на утриманні господарства або зведенні гаража. Застосувавши для штукатурки стін розчин кладки (1 частина цементу, 3 частини піску), ви продовжите термін служби кустарного шлакоблоку як мінімум в 1,5 рази.

Віталій Долбін, рмнт.ру

Нестачі в матеріалах для будівництва немає - купити сьогодні можна все. Ціни, щоправда, такі, що будь-яке будівництво «влітає в копійку», тому самостійне виготовлення будматеріалів не каприз, а необхідність. В останні роки у цегли з'явилися серйозні конкуренти: блоки з газосилікату і пінобетону, пористої кераміки, керамзиту, полістиролу. Всі ці матеріали роблять на виробничому обладнанні, але один вид стінового каменю можна зробити вдома - це шлакоблок. Ми розповімо, як зробити верстат для виробництва шлакоблоків своїми руками.

Шлакоблок - це штучний камінь прямокутної форми і строго визначених розмірів. Вид і розміри шлакоблоку залежать від призначення. Найчастіше, це блок з технологічними пустотами (близько 30% обсягу), що забезпечують відносно невелику вагу і знижують теплопровідність матеріалу.

Залежно від призначення, шлакоблок буває:

- порожнистим або монолітним;

- цілим або половинним;

- рядовим або лицьовим;

- несучим або перегородковий.

Декоративний (лицьовій) шлакоблок може бути різних квітів , Поверхня з лицьового боку буває колота, рвана, рифлена, шліфована. Матеріал використовують, як правило, для будівництва декоративних огорож

Кілька основних розмірів блоку і вага:

- рядовий стандартний 390х190х188 мм, вага 20 - 28 кг;

- рядовий половинний 390х120х188 або 390х90х188 мм; вага 10 -14 кг;

- перегородковий 390Х120Х188 мм, вага 10 -15 кг.

Матеріали для виробництва шлакоблоку

До складу шлакоблоку входять в'язке, наповнювач і вода. Назва блоку дав доменний шлак, який був колись в надлишку і використовувався як заповнювач. Сьогодні шлак зустрічається нечасто, а в якості наповнювача шлакоблоків використовують:

- гранітний відсів;

- цегляну крихту;

- щебінь дрібний;

- річковий гравій;

- пісок;

- роздавлений керамзит;

- глину;

- деревна тирса.

В'яжучий - цемент марок 300 - 600. Марка цементу залежить від необхідної міцності блоку - чим вище марка, тим щільніше камінь.

Характеристики шлакоблоку. Переваги промислового виробництва

Строго певної рецептури виготовлення шлакоблоку не існує, тому характеристики його непостійні. Залежно від наповнювача шлакоблок має:

- Щільність (750-1 450 кг / см 3).

- Міцність М30 - М150.

- Коефіцієнт пустотности в середньому 0,3, не більше 0,4.

- Коефіцієнт теплопровідності 0,27 - 0,65 Вт / м 2

- Термін служби (залежить від кліматичних умов) 30 - 150 років.

Головна відмінність промислового виробництва шлакоблоку - обробка сформованого каменю в пропарювальної камері. За добу при температурі 80-100 о С і вологості до 100% матеріал набирає до 70% максимальної міцності і може відразу використовуватися в будівництві. Характеристики міцності у заводського шлакоблоку приблизно вдвічі вище, ніж у домашнього. Але матеріал, зроблений на верстаті для шлакоблоків своїми руками, значно дешевше і також цілком придатний для будівництва.

Як зробити шлакоблок будинку

Принцип виробництва шлакоблоку простий - це заливка бетонної суміші в опалубку:

- Для приготування робочої суміші перемішують цемент, наповнювачі та воду. Наповнювачі попередньо просівають для видалення великих і сторонніх фрагментів. Обсяг води не повинен бути занадто великим, щоб суміш мала напівсуху консистенцію (на професійному сленгу - «Гарцовка»). Приклад типової пропорції для шлакоблоку підвищеної міцності: наповнювач - 7 частин, крупнозернистий пісок - 2 частини, гравій середньої фракції або гранітний відсів - 2 частини, півтори частини цемент, і 3 води.

- Форма (матриця) завантажують робочою сумішшю , Максимально ущільнюють вібропресуванням або набиванням. Після ущільнення суміш досипають до потрібного обсягу і повторно ущільнюють.

- Сформований блок акуратно звільняють з форми.

- Сушать шлакоблок в природних умовах. Через добу блоки можна акуратно перемістити з майданчика формування на місце складування, через 5-7 днів блоки будуть готові до використання в будівництві. Використання пластифікатора дозволяє прискорити твердіння - вже через 6-8 годин шлакоблок можна переміщати на склад. Максимальну міцність блоки набувають через місяць, кращі умови - висока температура і вологість.

Устаткування для виробництва шлакоблоку

Головна перевага виробництва шлакоблоку - широкий вибір технічного оснащення. Можна вибрати і самостійно зробити потрібний верстат для домашнього виробництва шлакоблоку.

Для самого простого виробництва шлакоблоку потрібні:

- матеріали;

- шлакоблочна матриця для формування;

- вентильований крите приміщення з рівною підлогою.

Рівень механізації залежить від бажання виробника і необхідної кількості блоків. Пропоную три варіанти виробництва:

1. Невеликий обсяг блоків для власних потреб можна зробити вручну за допомогою простої матриці, виготовити яку легко з дерев'яної дошки.

Ось як виглядає подальший процес виготовлення шлакоблоку

2. Процес можна полегшити використанням найпростішого верстата для шлакоблоків в домашніх умовах - матриці для одного блоку з вібрацією. Включення вібратора на кілька секунд після заповнення матриці і після додавання суміші до повного обсягу дозволить прискорити процес і зменшити трудовитрати.

Інструкції з виготовлення верстата і креслення його можна знайти в мережі. Робота верстата

3. Верстат для виготовлення шлакоблоків дві матриці дозволяє значно спростити виробництво і випускати матеріал не тільки для себе, але і на продаж.

Верстат для шлакоблоків нескладний і може бути виготовлений будинку. Щоб зробити свій верстат, потрібно:

- зварювальний апарат;

- углошлифовальная машинка вона ж «болгарка»;

- лінійка і крейда для розмітки.

Основні частини верстата для виготовлення шлакоблоків своїми руками:

Формувальні короба з направляючими і фартухом.

Дві ручки з труби, дві стінки з листового металу т. 3 мм і чотири площині притиску.

Два підстави, дві напрямних, поперечини і чотири колеса без гальма.

Три труби, вушка і дві тяги.

Щоб наочно представляти, як зробити верстат і подивитися креслення, рекомендую подивитися два відеоролика:

- відеоролик в 3d форматі докладно розповідає про конструкції верстата і принцип роботи.

- відеоролик дає повну специфікацію верстата для виготовлення шлакоблоків, загальний креслення і креслення кожного окремого елемента.

Подивитися на роботу верстата з виробництва шлакоблоків можна тут (ВІДЕО 5)

Що можна робити з шлакоблоку

Виробництво шлакоблоку почалося не вчора - в регіонах, де вугільний шлак в надлишку, цей будматеріал використовують давно. Якщо переваги шлакоблоку добре відомі (невисока вартість і простота виготовлення), то про недоліки часто замовчують. До недоліків цього матеріалу віднесемо:

- екологічну небезпеку

Якщо при виробництві шлакоблоку використовується промисловий шлак, цілком ймовірно, що матеріал буде мати підвищений рівень радіації. Обов'язково скористайтеся дозиметром при виборі матеріалу.

- Нестійкість до підвищеної вологості.

Стіна з шлакоблоку обов'язково повинна бути ізольована від природного вологи. Обштукатурити шлакоблок непросто через погану адгезії розчину зі шлаком.

- Обмежену міцність.

- Непрезентабельний зовнішній вигляд

Ще одна причина робити облицювання.

Використання шлакоблоку обмежена - він підходить для будівництва:

- господарських будівель (сараїв, гаражів, підсобних приміщень);

- одноповерхових виробничих будівель;

- бань (при ретельній гідроізоляції);

- парканів та огорож;

- літніх дач;

- прибудов і т.п.

Верстат для виготовлення шлакоблоків оновлено: Листопад 10, 2016 автором: Артем

Як працює верстат для виготовлення шлакоблоку своїми руками?Як працює верстат для виготовлення шлакоблоку своїми руками?