Технологія виготовлення газосилікатних блоків перевірена часом і повністю автоматизована, пропоноване сучасне обладнання дозволяє швидко отримувати готову до кладки продукцію при мінімумі трудовитрат. Стартові вкладення залежать від комплектації, при бажанні вироби формують навіть вдома, але кращі продуктивність і якість досягаються при запуску повної лінії в заводських умовах. Сировиною служать доступні природні матеріали: цемент, пісок, вапно, гіпс, відходи і обрізки можуть використовуватися повторно в наступній партії. При налагодженій системі збуту розрахунковий термін окупності становить 4 місяці.

Зміст:

- Процес виробництва блоків

- Яке обладнання знадобиться?

- Пропорції компонентів і орієнтовні ціни

технологія виготовлення

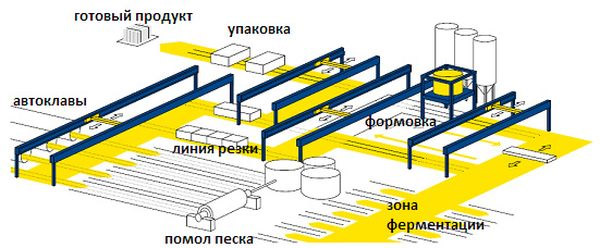

Виробництво блоків включає в себе стадію підготовки сировини (ретельного просіювання, розмелювання піску), отримання піщаного шламу і змішування його з іншими компонентами, в тому числі основний спінювач - алюмінієву пудру, розлив по формам і витримку, розрізання, автоклавную обробку і упаковку. Щільність, розміри осередків і інші характеристики газосиликата регулюються зміною складу, суворе дотримання пропорцій є одним з головних вимог технології. Приготована газобетонная суміш залишається в формах на 3-4 години, протягом яких відбувається спучування, необхідна температура навколишнього повітря - +40 ° C. Процес триває до закінчення виділення водню, перед розпалубкою суміш витримується ще як мінімум годину.

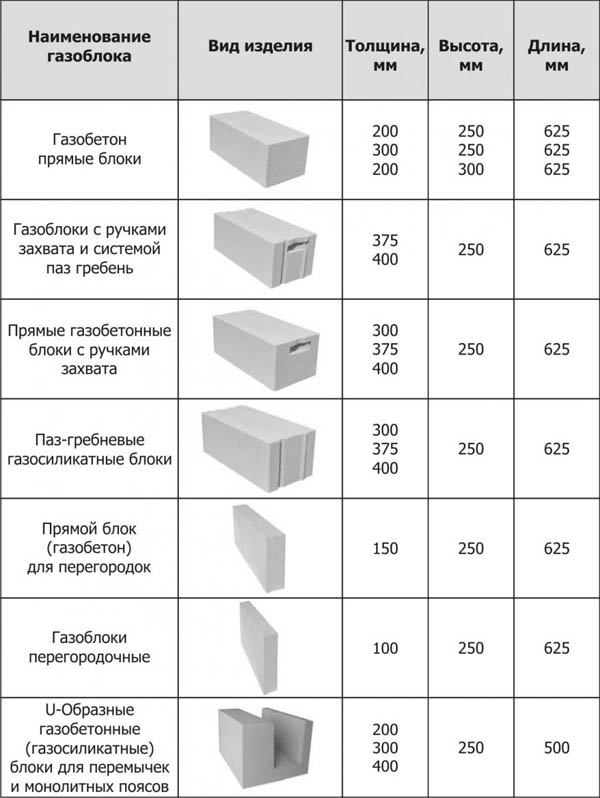

Від якості виконання наступних етапів схеми технології безпосередньо залежать робочі характеристики виробів: геометрична точність розмірів, міцність, морозостійкість та інші. На стадії формування з майбутніх газосилікатних блоків зрізаються кромки, при необхідності - виконуються пази. У домашніх умовах досягти потрібної рівності складно, правильна різання можлива виключно при використанні струн або фрезерних установок. Плюсом виробництва в даному випадку є безвідходність.

Отримані блоки з газосилікату потребують термообробці паром при високому тиску. Для досягнення умов (+ 200 ° C, 10-12 атм), вони будуть розміщені в спеціальні камери - автоклави. Така обробка підсилює повітрообмін між осередками і зміцнює їх стінки, вироби краще тримають тепло і протистоять волозі. Блоки, що виготовляються своїми силами (так званий домашній газобетон), без приміщення в автоклави, значно поступаються в міцності і точності форм і підходять хіба що в якості теплоізоляційних.

Повністю укомплектована схема включає в себе наступні системи:

- Дроблення, підготовки і транспортування компонентів: бункери, дробарки і млин, конвеєри, елеватори, дозуючий вузол з електронним контролем.

- Заливки і замісу - змішувач, платформу з формами і систему розподілу.

- Різання і формування: струни, ножі, захоплення і важелі для перевертання.

- Набору міцності і термообробки - автоклав, котел і паропровід.

- Пакувальну лінію.

При виготовленні газосиликата в домашніх умовах потрібне обладнання є не завжди, на практиці можна обійтися без млинів і конвеєрної лінії, досить купити машини для перемішування і різання. У цьому випадку важливо дотримуватися обраних пропорцій і порядку дій, рекомендується зменшити порції замісу для досягнення однорідного стану. Потреба в формах залишається, при бажанні їх роблять своїми руками. Якість одержуваних газосилікатних блоків буде сумнівним, для несучих конструкцій вони не підійдуть.

Сировина і пропорції

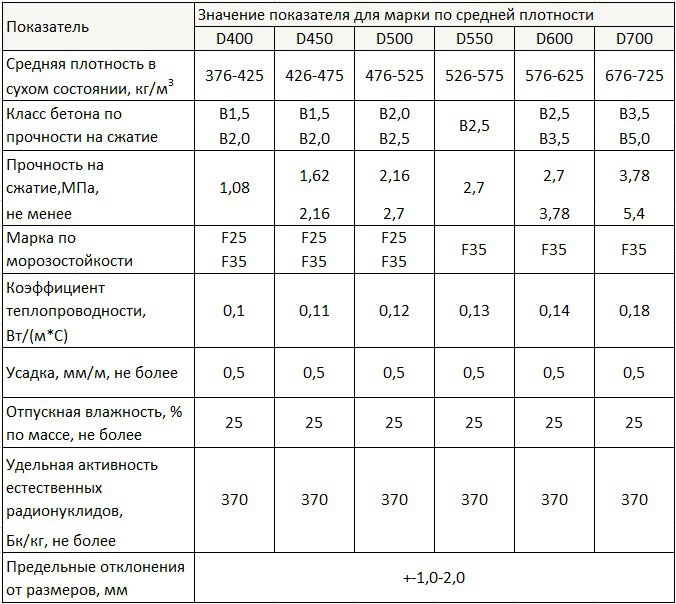

Основні використовувані речовини і їх необхідну кількість для виробництва матеріалу наведені в таблиці:

Найменування компонента Витрата на 1 м3, кг орієнтир-вочной ціна за 1 т, рублі Витрати на сировину для 1 м3, рублі Кварцовий пісок 450 1000 450 Вапно (негашене) 120 3000 360 Цемент 60 2500 150 Гіпс 15 2500 37,5 Алюмінієва пудра 0 5 6000 3 Вода 450 л від 70 за 1 м 31,5 Підсумкові витрати на сировину для виготовлення 1 м3 газосиликата 1032

Крім перерахованих вище при плануванні масового виробництва газосилікатних блоків своїми руками враховуються витрати на електрику і нагрів пара. Для обслуговування заводської лінії і безперервного процесу будуть потрібні сили як мінімум двох осіб. Частка змінних витрат значна (від 20% і вище), при запуску в повну силу зростає необхідність в складі для зберігання сировини і готової продукції. Отримані вироби готові до використання після охолодження і перевірки якості.

Вартість обладнання для виробництва блоків

Доступні лінії для виготовлення газосилікату пропонує Китай і вітчизняні фірми, стартові витрати на придбання становлять (для міні-заводу, який випускає від 2500 м3 на місяць):

Тип обладнання Мінімальна ціна, рублі Кульова млин 725 000 Вибросито 22 000 Дозатор 30 000 Міні змішувач газосиликата 40 000 Форми для заливки (35 шт) 45. 000 Конвеєрна стрічка 100 000 Котел для вироблення пари і лінія для його подачі 420 000 Верстат для різання газосилікатних блоків 30 000 Автоклавная установка 1 000 000 Загальна величина вкладень 2 412 000

На початкових етапах запуску лінії допускається заміна змішувача для газосилікату звичайної бетономішалкою, відсутність конвеєрної стрічки і навантажувача. При плануванні розвитку виробництва буде потрібно стаціонарне приміщення загальною площею не менше 3000 м2, мінімальні витрати на облаштування фундаменту для автоклава, котла і комунікацій складають 100000 рублів.

Собівартість продукції багато в чому залежить від доступності сировини та енергоресурсів, а підсумкова прибуток - від кон'юнктури ринку, вкрай важливо залучати покупців заздалегідь. Застосування спеціального обладнання гарантує якість газосилікатних блоків і однаковість їх характеристик. Технічні умови і параметри виробів контролює ГОСТ 31360-2007, перевірка їх властивостей, ваги і розміру - обов'язковий етап виробництва.